- Вы не вошли.

Объявления

- Начало

- » ДВС основной форум

- » Статьи для тех кто только в начале самого интересного

![[RSS Feed] [RSS Feed]](/static/forum/img/feed-icon-small.png)

#1 Окт. 26, 2012 12:12:00

- CAMELION

-

-

- Юрий

- Из: Планета земля

- Зарегистрирован: 2011-10-12

- Сообщения: 5864

- Репутация:

12

12

- Профиль Отправить e-mail

Статьи для тех кто только в начале самого интересного

Принцип работы модельных двигателей

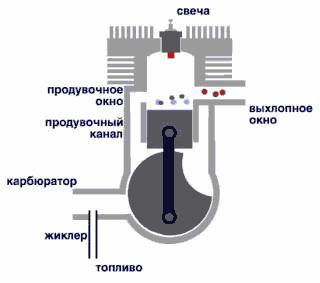

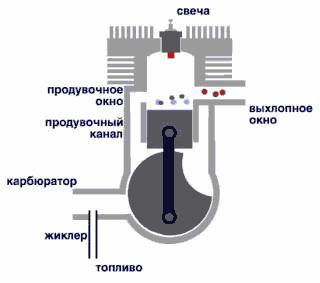

В двухтактных двигателях все рабочие процессы происходят за два такта, которые выполняются за один оборот коленчатого вала. В процессе работы двухтактного двигателя также принимает участие переменный объем, образованный полостью картера и нижней стороной донца поршня.

Первый такт – «всасывание-сжатие», при вращении коленчатого вала (КВ) поршень двигается вверх от нижней мертвой точки (НМТ) к верхней мертвой точке (ВМТ). В течение этого такта в полость картера, через золотниковое устройство всасывается новая порция воздушно-топливной смеси (обычно говорят – происходит впуск горючей смеси) и одновременно происходит сжатие, но уже в объеме цилиндра, предыдущей порции горючей смеси (ГС);

За некоторое время перед завершением первого такта (это называется опережением зажигания), в цилиндре происходит воспламенение ГС, при горении которой резко возрастает давление внутри камеры сгорания. Это давление воздействует на донце поршня, заставляя его двигаться от ВМТ к НМТ.

Опережение зажигания требуется для того, чтобы к моменту достижения поршнем ВМТ процесс горения ГС в камере сгорания уже начался, но еще не достиг своего максимума, в момент которого в цилиндре развивается наибольшее давление. Оптимальное время достижения максимума давления соответствует углу поворота КВ на 10-12 градусов после прохождения ВМТ. В этот момент поршень уже движется вниз, а кинематика КШМ может обеспечить максимальную эффективность преобразования тепловой энергии расширяющихся продуктов горения в механическую энергию вращающегося коленчатого вала.

Второй такт – «рабочий ход-продувка», включает в себя процесс расширения сгорающего топлива (собственно это и есть рабочий ход, в результате которого на коленчатом валу развивается механическая мощность), и процесс сжатия в полости картера свежей ГС, засосанной туда в первом такте. После прохождения поршнем примерно половины пути вниз, открывается выхлопное окно, и начинается процесс выхлопа, в результате которого газы, образовавшиеся в процессе горения топлива, выбрасываются из цилиндра наружу (в атмосферу или в полость глушителя), а еще чуть позже, после открытия перепускного окна (их может быть несколько), сжатая в картере свежая порция ГС устремляется в цилиндр, вытесняя от туда остатки отработанных газов. Этот процесс называется продувкой.

Таким образом, все процессы в двухтактном двигателе происходят за один полный оборот коленчатого вала.

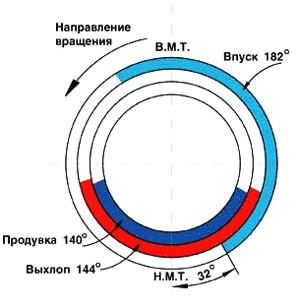

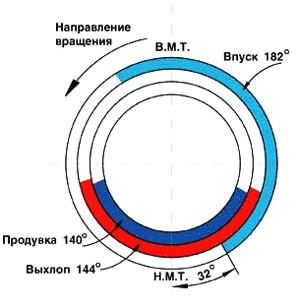

Относительное время протекания каждого процесса в двигателе принято называть фазой. Численно все фазы выражают не в единицах измерения времени, а в угловых градусах, которые показывают угол поворота коленчатого вала вокруг своей оси, в течение которого происходит тот или иной процесс в двигателе. Это позволяет максимально точно описать все процессы, независимо от скорости вращения коленчатого вала двигателя.

Несмотря на то, что в течение одного такта происходит сразу несколько взаимосвязанных процессов, при анализе работы двухтактного двигателя достаточно рассматривать фазы всего трех процессов: фазы впуска, фазы продувки и фазы выхлопа.

Следует помнить, что в двухтактных двигателях основные процессы газораспределения регулируются поршнем, и являются симметричными относительно НМТ и ВМТ. Только процесс впуска регулируется дополнительным золотниковым устройством, и для достижения максимальной эффективности специально делается асимметричным относительно НМТ, что в конечном итоге определяет направление вращения коленчатого вала.

Для наглядности фазы газораспределения часто изображают графически на совмещенной круговой диаграмме.

Мы еще не раз будем возвращаться к фазам процессов, происходящих в двигателях.

В четырехтактном двигателе принято все процессы отсчитывать с момента начала движения поршня вниз от ВМТ. Кроме того, в отличие от двухтактных двигателей, объем картера четырехтактного двигателя не принимает участие в рабочих процессах, а просто соединен с атмосферой специальным каналом - сапуном.

Первый такт – «всасывание», длится примерно пол-оборота КВ, в течение которого поршень движется от ВМТ к НМТ. Наполнение цилиндра свежей ГС происходит не через золотниковое устройство, сообщающееся с полостью картера, а через открытый в это время клапан, установленный непосредственно в головке цилиндра.

Второй такт – «сжатие», длится следующие пол-оборота КВ. Поршень движется в обратном направлении, от НМТ к ВМТ, сжимая в камере сгорания ГС и подготавливая ее к воспламенению. Впускной клапан при этом уже закрыт. Перед окончанием такта сжатия (здесь также есть опережение зажигания) происходит воспламенение смеси раскаленной спиралью или искровым разрядом свечи, после чего давление в камере сгорания возрастает и начинает воздействовать на донце поршня, который устремляется вниз.

Третий такт – «рабочий ход», длится очередные пол-оборота КВ. В течение этого такта происходит преобразование потенциальной энергии топлива в кинетическую энергию вращающегося коленчатого вала. Все клапаны закрыты.

Четвертый такт – «выхлоп», также длится пол-оборота. В течение этого такта, при движении поршня вверх, отработанные газы из цилиндра выталкиваются через открывшийся выхлопной клапан наружу (в атмосферу или в полость глушителя).

На этом все процессы цикла завершаются, и при дальнейшем вращении коленвала, в двигателе начинается следующий цикл процессов газораспределения.

Фазы четырехтактного двигателя задаются распределительным валом с кулачками специальной формы, существенно отличаются от фаз двухтактного двигателя и, как правило, не являются симметричными. Но это – тема для отдельного разговора, выходящего за рамки этой статьи.

Очевидно, что в четырехтактных двигателях общая длительность протекания всех процессов в два раза больше, чем в двухтактных – они происходят за время, в течение которого КВ совершает не один, а два оборота. Соответственно, и рабочий ход совершается в два раза реже. Именно поэтому двухтактные двигатели имеют более высокую литровую мощность, т.е. при равной кубатуре двух- и четырехтактных двигателей, двухтактный двигатель теоретически должен быть в два раза мощнее. Но на практике этого не происходит, т.к. физическая эффективность всех процессов в четырехтактных двигателях выше, а внутренние потери – меньше. Тем не менее, в тех случаях, когда при ограниченной кубатуре двигателя требуется получить максимальную мощность, предпочтение отдается двухтактным моторам.

По материалам:http://skyflex.air.ru/ [skyflex.air.ru]

Счастлив тот кто не врёт, кто придуманным живёт

В двухтактных двигателях все рабочие процессы происходят за два такта, которые выполняются за один оборот коленчатого вала. В процессе работы двухтактного двигателя также принимает участие переменный объем, образованный полостью картера и нижней стороной донца поршня.

Первый такт – «всасывание-сжатие», при вращении коленчатого вала (КВ) поршень двигается вверх от нижней мертвой точки (НМТ) к верхней мертвой точке (ВМТ). В течение этого такта в полость картера, через золотниковое устройство всасывается новая порция воздушно-топливной смеси (обычно говорят – происходит впуск горючей смеси) и одновременно происходит сжатие, но уже в объеме цилиндра, предыдущей порции горючей смеси (ГС);

За некоторое время перед завершением первого такта (это называется опережением зажигания), в цилиндре происходит воспламенение ГС, при горении которой резко возрастает давление внутри камеры сгорания. Это давление воздействует на донце поршня, заставляя его двигаться от ВМТ к НМТ.

Опережение зажигания требуется для того, чтобы к моменту достижения поршнем ВМТ процесс горения ГС в камере сгорания уже начался, но еще не достиг своего максимума, в момент которого в цилиндре развивается наибольшее давление. Оптимальное время достижения максимума давления соответствует углу поворота КВ на 10-12 градусов после прохождения ВМТ. В этот момент поршень уже движется вниз, а кинематика КШМ может обеспечить максимальную эффективность преобразования тепловой энергии расширяющихся продуктов горения в механическую энергию вращающегося коленчатого вала.

Второй такт – «рабочий ход-продувка», включает в себя процесс расширения сгорающего топлива (собственно это и есть рабочий ход, в результате которого на коленчатом валу развивается механическая мощность), и процесс сжатия в полости картера свежей ГС, засосанной туда в первом такте. После прохождения поршнем примерно половины пути вниз, открывается выхлопное окно, и начинается процесс выхлопа, в результате которого газы, образовавшиеся в процессе горения топлива, выбрасываются из цилиндра наружу (в атмосферу или в полость глушителя), а еще чуть позже, после открытия перепускного окна (их может быть несколько), сжатая в картере свежая порция ГС устремляется в цилиндр, вытесняя от туда остатки отработанных газов. Этот процесс называется продувкой.

Таким образом, все процессы в двухтактном двигателе происходят за один полный оборот коленчатого вала.

Относительное время протекания каждого процесса в двигателе принято называть фазой. Численно все фазы выражают не в единицах измерения времени, а в угловых градусах, которые показывают угол поворота коленчатого вала вокруг своей оси, в течение которого происходит тот или иной процесс в двигателе. Это позволяет максимально точно описать все процессы, независимо от скорости вращения коленчатого вала двигателя.

Несмотря на то, что в течение одного такта происходит сразу несколько взаимосвязанных процессов, при анализе работы двухтактного двигателя достаточно рассматривать фазы всего трех процессов: фазы впуска, фазы продувки и фазы выхлопа.

Следует помнить, что в двухтактных двигателях основные процессы газораспределения регулируются поршнем, и являются симметричными относительно НМТ и ВМТ. Только процесс впуска регулируется дополнительным золотниковым устройством, и для достижения максимальной эффективности специально делается асимметричным относительно НМТ, что в конечном итоге определяет направление вращения коленчатого вала.

Для наглядности фазы газораспределения часто изображают графически на совмещенной круговой диаграмме.

Мы еще не раз будем возвращаться к фазам процессов, происходящих в двигателях.

В четырехтактном двигателе принято все процессы отсчитывать с момента начала движения поршня вниз от ВМТ. Кроме того, в отличие от двухтактных двигателей, объем картера четырехтактного двигателя не принимает участие в рабочих процессах, а просто соединен с атмосферой специальным каналом - сапуном.

Первый такт – «всасывание», длится примерно пол-оборота КВ, в течение которого поршень движется от ВМТ к НМТ. Наполнение цилиндра свежей ГС происходит не через золотниковое устройство, сообщающееся с полостью картера, а через открытый в это время клапан, установленный непосредственно в головке цилиндра.

Второй такт – «сжатие», длится следующие пол-оборота КВ. Поршень движется в обратном направлении, от НМТ к ВМТ, сжимая в камере сгорания ГС и подготавливая ее к воспламенению. Впускной клапан при этом уже закрыт. Перед окончанием такта сжатия (здесь также есть опережение зажигания) происходит воспламенение смеси раскаленной спиралью или искровым разрядом свечи, после чего давление в камере сгорания возрастает и начинает воздействовать на донце поршня, который устремляется вниз.

Третий такт – «рабочий ход», длится очередные пол-оборота КВ. В течение этого такта происходит преобразование потенциальной энергии топлива в кинетическую энергию вращающегося коленчатого вала. Все клапаны закрыты.

Четвертый такт – «выхлоп», также длится пол-оборота. В течение этого такта, при движении поршня вверх, отработанные газы из цилиндра выталкиваются через открывшийся выхлопной клапан наружу (в атмосферу или в полость глушителя).

На этом все процессы цикла завершаются, и при дальнейшем вращении коленвала, в двигателе начинается следующий цикл процессов газораспределения.

Фазы четырехтактного двигателя задаются распределительным валом с кулачками специальной формы, существенно отличаются от фаз двухтактного двигателя и, как правило, не являются симметричными. Но это – тема для отдельного разговора, выходящего за рамки этой статьи.

Очевидно, что в четырехтактных двигателях общая длительность протекания всех процессов в два раза больше, чем в двухтактных – они происходят за время, в течение которого КВ совершает не один, а два оборота. Соответственно, и рабочий ход совершается в два раза реже. Именно поэтому двухтактные двигатели имеют более высокую литровую мощность, т.е. при равной кубатуре двух- и четырехтактных двигателей, двухтактный двигатель теоретически должен быть в два раза мощнее. Но на практике этого не происходит, т.к. физическая эффективность всех процессов в четырехтактных двигателях выше, а внутренние потери – меньше. Тем не менее, в тех случаях, когда при ограниченной кубатуре двигателя требуется получить максимальную мощность, предпочтение отдается двухтактным моторам.

По материалам:http://skyflex.air.ru/ [skyflex.air.ru]

Счастлив тот кто не врёт, кто придуманным живёт

Отредактировано CAMELION (Окт. 26, 2012 12:15:22)

Офлайн

#2 Окт. 26, 2012 12:19:42

- CAMELION

-

-

- Юрий

- Из: Планета земля

- Зарегистрирован: 2011-10-12

- Сообщения: 5864

- Репутация:

12

12

- Профиль Отправить e-mail

Статьи для тех кто только в начале самого интересного

Важнейшие характеристики модельных двигателей

Все характеристики двигателей можно условно разделить на две группы: «паспортные» и «специальные технические». К паспортным характеристикам принято относить те, которые указываются производителем в документации, выдаваемой пользователю при покупке мотора. Обычно это минимально-необходимый набор данных, включающий самые необходимые сведения о двигателе:

# Рабочий объем двигателя, диаметр и ход поршня;

# Максимальные/минимальные обороты;

# Мощность двигателя;

# Масса (вес);

# Габаритные размеры;

# Гарантированный ресурс.

Как правило, этим все и ограничивается.

Но при разработке мотора и его стендовых испытаниях учитывается и исследуется гораздо большее число параметров, которые при необходимости можно получить, сделав простейшие математические вычисления, практические измерения или послав соответствующий запрос на фирму-изготовитель. Прежде всего, это:

# Внешняя характеристика;

# Дроссельная характеристика;

# Удельный расход топлива;

# Литровая мощность;

# Литровая масса;

# Удельная масса;

а также некоторые другие.

Учитывая, что предложенное деление на «паспортные» и «специальные технические» характеристики довольно условно, рассмотрим подробнее самые основные из них, не останавливаясь на очевидных.

Рабочий объем двигателя численно равен произведению площади сечения цилиндра на величину хода поршня, или:

Vдв= 3,14*D2*S/4,

где D – диаметр цилиндра, см; S – ход поршня, см.

Ход поршня равен диаметру окружности, по которой движется геометрическая ось нижней шейки шатуна двигателя при вращении коленчатого вала двигателя.

В метрических единицах объем модельных двигателей принято выражать в кубических сантиметрах (куб.см). В последнее время стали часто использовать англо-американскую размерность объема – кубические дюймы. Кубический дюйм равен ~ 16,4 куб.см. При обозначении объема двигателя в кубических дюймах величина объема указывается в его названии после точки, например: «Webra .46». Точка перед цифрами означает, что объем мотора равен какой-то части одного кубического дюйма. Для того, чтобы перевести эту величину в метрическую, необходимо просто умножить 16,4 на 0,46 и получим объем в кубических сантиметрах:

Vдв=16.4*0.46=7,54 куб.см.

Серийно выпускаются модельные одноцилиндровые двигатели с рабочим объемом от 0.3 до 25 кубических сантиметров и более.

В спортивных целях объемы двигателей в различных классах классифицируются строгим образом, т.к. рабочий объем двигателя в большинстве случаев является важнейшим ограничительным параметром самой модели. Так, в соответствие с требованиями международного кодекса FAI, в авиамоделизме приняты следующие ограничения кубатуры двигателей:

F1C (свободнолетающие таймерные модели) <= 1,0 куб.см и <= 2,5 куб.см;

F2A, F2C, F2D (кордовые скоростные, гоночные и модели воздушного боя) <= 2,5 куб.см;

F2B (кордовые пилотажные модели) <= 10 куб.см;

F3A (радиоуправляемые пилотажные модели) <= 10 см.куб. (двухтактные двигатели) и <= 20 куб.см (четырехтактные двигатели). Последние годы это правило фактически не применяется, и к соревнованиям допускаются модели с двигателями гораздо больших кубатур;

F3D (радиоуправляемые гоночные модели) <= 6,6 куб.см и <= 3,5 куб.см («маленькая» гонка);

F4C (радиоуправляемые модели-копии) <= 250 куб.см.

На рекордных моделях допускается установка двигателей с другими рабочими объемами. Аналогичные ограничения существуют в авто- и судомодельном спорте.

Максимальные и минимальные обороты показывают величину максимальных и минимальных устойчивых оборотов коленчатого вала двигателя, гарантируемых производителем при работе на стандартном топливе и при нормированной нагрузке. Обычно указывается число оборотов, совершаемых коленвалом мотора за одну минуту.

Эта величина (n) может обозначаться двумя равнозначными способами:

n = 17500 об/мин = 17500 мин-1

Рабочие обороты большинства модельных двигателей могут изменяться в диапазоне примерно от 1.500-3.000 об/мин до 10.000-15.000 об/мин. Максимальные обороты спортивных высокофорсированных двигателей для скоростных и гоночных моделей могут достигать 35.000-40.000 оборотов в минуту и более.

Мощность двигателя – величина, показывающая, какую работу может совершить двигатель за единицу времени. Мощность выражается в киловаттах (кВт), или в лошадиных силах (л.с.). Эти две величины связаны между собой так:

1 кВт = 1.36 л.с.

1 л.с. = 0.74 кВт

Различают два параметра, характеризующие мощность двигателя: мощность, развиваемая в цилиндре двигателя (она называется индикаторной мощностью, и обозначается как Ni), и мощность на валу двигателя (она называется эффективной мощностью, и обозначается как Ne). Эффективная мощность меньше индикаторной мощности на величину потерь в самом двигателе.

Таким образом, коэффициент полезного действия двигателя (КПД, обозначается как η) равен:

η = Ne/Ni

Мощность двигателя зависит от его рабочего объема, оборотов и среднего эффективного давления газов в цилиндре при рабочем ходе. Мощность определяется по формуле:

Ni = Vдв*n*Pi/k,

где Vдв – объем двигателя, куб.см, n - скорость вращения коленвала, об/мин; Pi – среднее индикаторное давление, кг/см2; k - безразмерный коэффициент. Для двухтактных двигателей k=450, а для четырехтактных k=900.

Есть еще одна величина, от которой значительно зависит среднее индикаторное давление, а следовательно, и мощность двигателей – это степень сжатия. Чем выше степень сжатия, тем больше тепла, выделяющегося при сгорании топлива, преобразуется в полезную работу, тем выше КПД двигателя.

Степенью сжатия (e) называется отношение полного объема цилиндра к объему камеры сгорания (часто этот параметр называют геометрической степенью сжатия). Степень сжатия рассчитывается по формуле:

e = (Vдв+Vc )/Vc,

где Vc – объем камеры сгорания, который ограничен снизу донцем поршня, в момент его нахождения в ВМТ.

Обычно пользователя интересует максимальная мощность, которую может развить двигатель. Однако это не самый показательный параметр, т.к. он характеризует мощность двигателя в самом напряженном режиме работы, тогда как двигатели радиоуправляемых моделей обычно оснащены карбюратором, и большее время эксплуатируются именно в переходных, менее напряженных режимах. Следовательно, гораздо важнее знать зависимость мощности двигателя от скорости вращения коленвала, и от величины нагрузки.

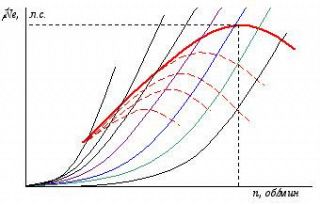

Внешняя характеристика (Nвн) показывает зависимость эффективной мощности двигателя от числа оборотов коленвала при полностью открытой дроссельной заслонке карбюратора, и при изменении передаваемого на винт модели крутящего момента (с разной нагрузкой, или – с винтами разного шага).

Красная кривая на диаграмме показывает, что абсолютно максимальную мощность двигатель может развить только с винтом, имеющим при неизменном диаметре определенный шаг (синяя кривая).

Дроссельная (или – винтовая) характеристика (Nвинт) показывает зависимость эффективной мощности двигателя от числа оборотов коленвала при нагрузке двигателя воздушным винтом фиксированного диаметра и шага при различных углах открытия дроссельной заслонки карбюратора.

Винтовые и дроссельные характеристики обычно составляют семейство нагрузочных характеристик, т.к. снимаются для различных винтов (черные, коричневая, синяя и зеленая кривые) при различном положении дроссельной заслонки карбюратора (красные пунктирные кривые).

Из представленной диаграммы можно сделать вывод о том, что для отбора от двигателя максимальной мощности, предпочтение следует отдать оптимальному «синему» винту, «коричневый» винт несколько тяжел для максимальных оборотов, но более «тяговит» и будет лучше работать на переходных режимах при частично закрытой заслонке, а установка на модель легкого «зеленого» винта позволит «раскрутить» мотор, и лететь с максимальной скоростью.

Необходимо также помнить, что в полете винты аэродинамически разгружаются, что равносильно некоторому смещению нагрузочных кривых на диаграмме вправо.

Эффективную мощность обычно рассчитывают косвенным методом, после стендовых замеров крутящего момента (Mкр) двигателя, по примерной формуле:

Ne = Mкр*n/71620,

где Ne – эффективная мощность, л.с.; Mкр – крутящий момент, кгс*см; n – частота оборотов КВ, об/мин; а 71620 – безразмерный эмпирический коэффициент.

Для измерения крутящего момента двигатель устанавливают на балансировочный станок, который позволяет измерить этот параметр в широком диапазоне оборотов вращения коленвала и при различных нагрузках.

В принципе, балансировочный станок это не сложное устройство, представляющее собой поворотную раму. Ось коленчатого вала двигателя и ось, вокруг которой может поворачиваться на небольшой угол рама станка, расположены аксиально, т.е. на одной прямой. Реакция двигателя от вращения воздушного винта заставляет отклоняться поворотную раму стенда в противоположную от направления вращения винта сторону. Это отклонение компенсируется уравновешивающими грузами или пружинами. Вес грузов (или усилие растяжения пружин) и являются показателями крутящего момента двигателя.

Фактически же, современные балансировочные станки это очень сложные и точные конструкции, оснащенные многими вспомогательными устройствами и приспособлениями: динамическими электромагнитными компенсаторами, имеющими прямой вывод данных на дисплей или непосредственно в компьютер, и предназначенными для точного измерения крутящего момента, электронно-оптическими тахометрами для измерения оборотов двигателя в диапазоне до 50.000 об/мин, и с точностью не хуже, чем 1 об/мин, жидкостными расходомерами для измерения экономичности двигателя, и многими другими опциями.

Следует иметь в виду, что крутящий момент и мощность двигателя в сильной мере зависят от внешних факторов. К примеру, при уменьшении атмосферного давления мощность двигателя падает, а при увеличении – возрастает. Поэтому рекомендуется все измерения и эксперименты на стенде проводить при стандартных или нормализованных атмосферных условиях.

Удельные и литровые показатели позволяют проводить сравнительную оценку двигателей различных конструкций и даже разных рабочих объемов, т.к. являются относительными, а не абсолютными. Так, литровая и удельная мощность показывает величину мощности двигателя в пересчете на 1 литр рабочего объема и на 1 кг веса.

Приемистость двигателя является для радиоуправляемых моделей очень важным показателем, определяющим скорость изменения режима работы (прежде всего - оборотов) двигателя при изменении положения дроссельной заслонки карбюратора. К сожалению, этот параметр зависит не только от конструкции конкретного двигателя и его карбюратора, но и от многих внешних факторов (температуры и влажности воздуха, атмосферного давления, величины нагрузки, состава топлива и качества воздушно-топливной смеси, и т.д.), и довольно трудно нормируется. Дальше мы коснемся некоторых конкретных приемов, позволяющих улучшить приемистость модельного двигателя.

Гарантированный ресурс двигателя обычно декларируется изготовителем от нескольких часов, до нескольких десятков часов. Типичная величина ресурса двигателя – 10-15 часов. Некоторые современные импортные двигатели имеют ресурс до 100 часов. Конечно, эти двигатели дефорсированы, и работают в облегченных режимах.

Весь период ресурсной работы двигателя можно разбить на несколько участков, в течение которых внутри двигателя происходят определенные изменения. Так, в течение первых 20-30 минут эксплуатации двигатель обкатывается, и должен при этом работать на обогащенной горючей смеси с повышенным содержанием масла. Эффективная мощность двигателя в этот период быстро растет (примерно с 60% до 95% от максимальной), т.к. в процессе обкатки уменьшаются внутренние потери на трение. Затем наступает период окончательной приработки, который обычно продолжается 1.5-2 часа. В это время двигатель уже работает на нормальном топливе и может отдавать мощность, близкую к максимальной. Прирост мощности в это время также есть, но очень незначительный (оставшиеся 5%). После этого начинается самый длительный эксплуатационный период, длящийся 5-8 часов, в течение которых двигатель гарантированно работает на всех режимах и может выдавать максимальную мощность.

В результате активной эксплуатации, внутри двигателя начинается процесс износа трущихся деталей, прежде всего – поршневой группы и сопряженных деталей КШМ. Постепенно падает компрессия, в камере сгорания и на донце поршня образуется нагар, который изменяет режим работы двигателя, а сколотые твердые частицы нагара инициирует дальнейший ускоренный износ поршня, поршневых колец и зеркала цилиндра. В результате выработки в шейках шатуна изменяется фактический ход поршня, что эквивалентно уменьшению рабочего объема двигателя, а также снижению степени сжатия. Все эти изменения, в конечном итоге, существенно снижают максимальную мощность.

Процесс постепенного износа может длиться до 10 часов (и более), в течение которых мощность двигателя постепенно падает примерно до 75% от максимальной. Износ уже не позволяет получить от двигателя максимальной мощности, ухудшается его запуск, а режимы работы становятся не стабильными. Но для обычных «хоббийных» целей мотор еще вполне пригоден.

Наряду с постепенным, естественным износом деталей накапливается «усталость» металла, прежде всего – в самых нагруженных точках конструкции. Это шейки шатуна, поршневой палец, мотыль коленвала, места резьбовых соединений. Наступает период, во время которого вероятность резкого отказа какой-либо детали двигателя становится непрогнозируемой. Наверное, это как раз то время, когда стоит поменять двигатель, или сделать ему капитальный ремонт с заменой самых изношенных и «уставших» деталей.

Разумеется, существует вероятность отказа двигателя и на более раннем периоде эксплуатации, в том числе и по причине заводского брака, но эта вероятность очень мала, т.к. большинство серийных двигателей выпускается по много лет, технологии производства постоянно усовершенствуются, а на заводах-изготовителях все материалы, детали и комплектующие проходят строгий контроль.

Следует помнить, что ресурс очень сильно зависит не только от материалов, из которых выполнены детали двигателя, и от качества изготовления, но и от режимов эксплуатации, т.к. скорость износа трущихся деталей, при прочих равных условиях, примерно пропорциональна квадрату скорости. Следовательно, ограничение максимальных оборотов двигателя на 25% позволит увеличить ресурс двигателя почти в 2 раза.

Понятно, что меньшим ресурсом обладают высокооборотные двухтактные двигатели, а большим – четырехтактные «тихоходы».

Бытует ошибочное мнение, что спортивные двигатели, тем более, изготовленные не в заводских условиях, а руками самих спортсменов, имеют существенно меньший ресурс. Это далеко не так. Ведь для своих моторов спортсмены высокого класса используют самые передовые технологии, часто еще не внедренные в промышленное производство, и применяют уникальные материалы и сплавы, свойства которых улучшаются и нивелируются годами кропотливых экспериментов. Кроме того, самодельные спортивные моторы, как правило, изготавливаются в основном для моделей тех классов, в которых при ограниченном рабочем объеме требуется получение экстремально-высоких мощностей – для таймерных, скоростных, гоночных и моделей для воздушного боя.

Спортивные двигатели 1.0, 3.5, и 6.5 куб.см, изготовленные МСМК В.Дорошенко, г. Екетеринбург

И в таком жестком режиме мотор должен отработать, по крайней мере, в течение одного летного сезона (чаще – 2-3 года с незначительными реставрационно-профилактическими мероприятиями). К примеру, если учесть, что в среднем каждый спортсмен-боец, постоянно используя одновременно 2-3 мотора «налетывает» на тренировках и соревнованиях ежегодно не менее 30-50 часов (а при круглогодичных тренировках до 100-150 часов и более), становится очевидно, что даже при самых тяжелых эксплуатационных режимах ресурсы самодельных спортивных моторов намного превышают ресурсы массовых промышленных моторов. Именно поэтому нередки случаи, когда самодельный спортивный мотор, после завершения своей «профессиональной карьеры» еще несколько лет активно эксплуатируется начинающими спортсменами, или используется в «хоббийных» целях.

Все права на статьи принадлежат И.В. Карпунину (aka Glider).

Счастлив тот кто не врёт, кто придуманным живёт

Все характеристики двигателей можно условно разделить на две группы: «паспортные» и «специальные технические». К паспортным характеристикам принято относить те, которые указываются производителем в документации, выдаваемой пользователю при покупке мотора. Обычно это минимально-необходимый набор данных, включающий самые необходимые сведения о двигателе:

# Рабочий объем двигателя, диаметр и ход поршня;

# Максимальные/минимальные обороты;

# Мощность двигателя;

# Масса (вес);

# Габаритные размеры;

# Гарантированный ресурс.

Как правило, этим все и ограничивается.

Но при разработке мотора и его стендовых испытаниях учитывается и исследуется гораздо большее число параметров, которые при необходимости можно получить, сделав простейшие математические вычисления, практические измерения или послав соответствующий запрос на фирму-изготовитель. Прежде всего, это:

# Внешняя характеристика;

# Дроссельная характеристика;

# Удельный расход топлива;

# Литровая мощность;

# Литровая масса;

# Удельная масса;

а также некоторые другие.

Учитывая, что предложенное деление на «паспортные» и «специальные технические» характеристики довольно условно, рассмотрим подробнее самые основные из них, не останавливаясь на очевидных.

Рабочий объем двигателя численно равен произведению площади сечения цилиндра на величину хода поршня, или:

Vдв= 3,14*D2*S/4,

где D – диаметр цилиндра, см; S – ход поршня, см.

Ход поршня равен диаметру окружности, по которой движется геометрическая ось нижней шейки шатуна двигателя при вращении коленчатого вала двигателя.

В метрических единицах объем модельных двигателей принято выражать в кубических сантиметрах (куб.см). В последнее время стали часто использовать англо-американскую размерность объема – кубические дюймы. Кубический дюйм равен ~ 16,4 куб.см. При обозначении объема двигателя в кубических дюймах величина объема указывается в его названии после точки, например: «Webra .46». Точка перед цифрами означает, что объем мотора равен какой-то части одного кубического дюйма. Для того, чтобы перевести эту величину в метрическую, необходимо просто умножить 16,4 на 0,46 и получим объем в кубических сантиметрах:

Vдв=16.4*0.46=7,54 куб.см.

Серийно выпускаются модельные одноцилиндровые двигатели с рабочим объемом от 0.3 до 25 кубических сантиметров и более.

В спортивных целях объемы двигателей в различных классах классифицируются строгим образом, т.к. рабочий объем двигателя в большинстве случаев является важнейшим ограничительным параметром самой модели. Так, в соответствие с требованиями международного кодекса FAI, в авиамоделизме приняты следующие ограничения кубатуры двигателей:

F1C (свободнолетающие таймерные модели) <= 1,0 куб.см и <= 2,5 куб.см;

F2A, F2C, F2D (кордовые скоростные, гоночные и модели воздушного боя) <= 2,5 куб.см;

F2B (кордовые пилотажные модели) <= 10 куб.см;

F3A (радиоуправляемые пилотажные модели) <= 10 см.куб. (двухтактные двигатели) и <= 20 куб.см (четырехтактные двигатели). Последние годы это правило фактически не применяется, и к соревнованиям допускаются модели с двигателями гораздо больших кубатур;

F3D (радиоуправляемые гоночные модели) <= 6,6 куб.см и <= 3,5 куб.см («маленькая» гонка);

F4C (радиоуправляемые модели-копии) <= 250 куб.см.

На рекордных моделях допускается установка двигателей с другими рабочими объемами. Аналогичные ограничения существуют в авто- и судомодельном спорте.

Максимальные и минимальные обороты показывают величину максимальных и минимальных устойчивых оборотов коленчатого вала двигателя, гарантируемых производителем при работе на стандартном топливе и при нормированной нагрузке. Обычно указывается число оборотов, совершаемых коленвалом мотора за одну минуту.

Эта величина (n) может обозначаться двумя равнозначными способами:

n = 17500 об/мин = 17500 мин-1

Рабочие обороты большинства модельных двигателей могут изменяться в диапазоне примерно от 1.500-3.000 об/мин до 10.000-15.000 об/мин. Максимальные обороты спортивных высокофорсированных двигателей для скоростных и гоночных моделей могут достигать 35.000-40.000 оборотов в минуту и более.

Мощность двигателя – величина, показывающая, какую работу может совершить двигатель за единицу времени. Мощность выражается в киловаттах (кВт), или в лошадиных силах (л.с.). Эти две величины связаны между собой так:

1 кВт = 1.36 л.с.

1 л.с. = 0.74 кВт

Различают два параметра, характеризующие мощность двигателя: мощность, развиваемая в цилиндре двигателя (она называется индикаторной мощностью, и обозначается как Ni), и мощность на валу двигателя (она называется эффективной мощностью, и обозначается как Ne). Эффективная мощность меньше индикаторной мощности на величину потерь в самом двигателе.

Таким образом, коэффициент полезного действия двигателя (КПД, обозначается как η) равен:

η = Ne/Ni

Мощность двигателя зависит от его рабочего объема, оборотов и среднего эффективного давления газов в цилиндре при рабочем ходе. Мощность определяется по формуле:

Ni = Vдв*n*Pi/k,

где Vдв – объем двигателя, куб.см, n - скорость вращения коленвала, об/мин; Pi – среднее индикаторное давление, кг/см2; k - безразмерный коэффициент. Для двухтактных двигателей k=450, а для четырехтактных k=900.

Есть еще одна величина, от которой значительно зависит среднее индикаторное давление, а следовательно, и мощность двигателей – это степень сжатия. Чем выше степень сжатия, тем больше тепла, выделяющегося при сгорании топлива, преобразуется в полезную работу, тем выше КПД двигателя.

Степенью сжатия (e) называется отношение полного объема цилиндра к объему камеры сгорания (часто этот параметр называют геометрической степенью сжатия). Степень сжатия рассчитывается по формуле:

e = (Vдв+Vc )/Vc,

где Vc – объем камеры сгорания, который ограничен снизу донцем поршня, в момент его нахождения в ВМТ.

Обычно пользователя интересует максимальная мощность, которую может развить двигатель. Однако это не самый показательный параметр, т.к. он характеризует мощность двигателя в самом напряженном режиме работы, тогда как двигатели радиоуправляемых моделей обычно оснащены карбюратором, и большее время эксплуатируются именно в переходных, менее напряженных режимах. Следовательно, гораздо важнее знать зависимость мощности двигателя от скорости вращения коленвала, и от величины нагрузки.

Внешняя характеристика (Nвн) показывает зависимость эффективной мощности двигателя от числа оборотов коленвала при полностью открытой дроссельной заслонке карбюратора, и при изменении передаваемого на винт модели крутящего момента (с разной нагрузкой, или – с винтами разного шага).

Красная кривая на диаграмме показывает, что абсолютно максимальную мощность двигатель может развить только с винтом, имеющим при неизменном диаметре определенный шаг (синяя кривая).

Дроссельная (или – винтовая) характеристика (Nвинт) показывает зависимость эффективной мощности двигателя от числа оборотов коленвала при нагрузке двигателя воздушным винтом фиксированного диаметра и шага при различных углах открытия дроссельной заслонки карбюратора.

Винтовые и дроссельные характеристики обычно составляют семейство нагрузочных характеристик, т.к. снимаются для различных винтов (черные, коричневая, синяя и зеленая кривые) при различном положении дроссельной заслонки карбюратора (красные пунктирные кривые).

Из представленной диаграммы можно сделать вывод о том, что для отбора от двигателя максимальной мощности, предпочтение следует отдать оптимальному «синему» винту, «коричневый» винт несколько тяжел для максимальных оборотов, но более «тяговит» и будет лучше работать на переходных режимах при частично закрытой заслонке, а установка на модель легкого «зеленого» винта позволит «раскрутить» мотор, и лететь с максимальной скоростью.

Необходимо также помнить, что в полете винты аэродинамически разгружаются, что равносильно некоторому смещению нагрузочных кривых на диаграмме вправо.

Эффективную мощность обычно рассчитывают косвенным методом, после стендовых замеров крутящего момента (Mкр) двигателя, по примерной формуле:

Ne = Mкр*n/71620,

где Ne – эффективная мощность, л.с.; Mкр – крутящий момент, кгс*см; n – частота оборотов КВ, об/мин; а 71620 – безразмерный эмпирический коэффициент.

Для измерения крутящего момента двигатель устанавливают на балансировочный станок, который позволяет измерить этот параметр в широком диапазоне оборотов вращения коленвала и при различных нагрузках.

В принципе, балансировочный станок это не сложное устройство, представляющее собой поворотную раму. Ось коленчатого вала двигателя и ось, вокруг которой может поворачиваться на небольшой угол рама станка, расположены аксиально, т.е. на одной прямой. Реакция двигателя от вращения воздушного винта заставляет отклоняться поворотную раму стенда в противоположную от направления вращения винта сторону. Это отклонение компенсируется уравновешивающими грузами или пружинами. Вес грузов (или усилие растяжения пружин) и являются показателями крутящего момента двигателя.

Фактически же, современные балансировочные станки это очень сложные и точные конструкции, оснащенные многими вспомогательными устройствами и приспособлениями: динамическими электромагнитными компенсаторами, имеющими прямой вывод данных на дисплей или непосредственно в компьютер, и предназначенными для точного измерения крутящего момента, электронно-оптическими тахометрами для измерения оборотов двигателя в диапазоне до 50.000 об/мин, и с точностью не хуже, чем 1 об/мин, жидкостными расходомерами для измерения экономичности двигателя, и многими другими опциями.

Следует иметь в виду, что крутящий момент и мощность двигателя в сильной мере зависят от внешних факторов. К примеру, при уменьшении атмосферного давления мощность двигателя падает, а при увеличении – возрастает. Поэтому рекомендуется все измерения и эксперименты на стенде проводить при стандартных или нормализованных атмосферных условиях.

Удельные и литровые показатели позволяют проводить сравнительную оценку двигателей различных конструкций и даже разных рабочих объемов, т.к. являются относительными, а не абсолютными. Так, литровая и удельная мощность показывает величину мощности двигателя в пересчете на 1 литр рабочего объема и на 1 кг веса.

Приемистость двигателя является для радиоуправляемых моделей очень важным показателем, определяющим скорость изменения режима работы (прежде всего - оборотов) двигателя при изменении положения дроссельной заслонки карбюратора. К сожалению, этот параметр зависит не только от конструкции конкретного двигателя и его карбюратора, но и от многих внешних факторов (температуры и влажности воздуха, атмосферного давления, величины нагрузки, состава топлива и качества воздушно-топливной смеси, и т.д.), и довольно трудно нормируется. Дальше мы коснемся некоторых конкретных приемов, позволяющих улучшить приемистость модельного двигателя.

Гарантированный ресурс двигателя обычно декларируется изготовителем от нескольких часов, до нескольких десятков часов. Типичная величина ресурса двигателя – 10-15 часов. Некоторые современные импортные двигатели имеют ресурс до 100 часов. Конечно, эти двигатели дефорсированы, и работают в облегченных режимах.

Весь период ресурсной работы двигателя можно разбить на несколько участков, в течение которых внутри двигателя происходят определенные изменения. Так, в течение первых 20-30 минут эксплуатации двигатель обкатывается, и должен при этом работать на обогащенной горючей смеси с повышенным содержанием масла. Эффективная мощность двигателя в этот период быстро растет (примерно с 60% до 95% от максимальной), т.к. в процессе обкатки уменьшаются внутренние потери на трение. Затем наступает период окончательной приработки, который обычно продолжается 1.5-2 часа. В это время двигатель уже работает на нормальном топливе и может отдавать мощность, близкую к максимальной. Прирост мощности в это время также есть, но очень незначительный (оставшиеся 5%). После этого начинается самый длительный эксплуатационный период, длящийся 5-8 часов, в течение которых двигатель гарантированно работает на всех режимах и может выдавать максимальную мощность.

В результате активной эксплуатации, внутри двигателя начинается процесс износа трущихся деталей, прежде всего – поршневой группы и сопряженных деталей КШМ. Постепенно падает компрессия, в камере сгорания и на донце поршня образуется нагар, который изменяет режим работы двигателя, а сколотые твердые частицы нагара инициирует дальнейший ускоренный износ поршня, поршневых колец и зеркала цилиндра. В результате выработки в шейках шатуна изменяется фактический ход поршня, что эквивалентно уменьшению рабочего объема двигателя, а также снижению степени сжатия. Все эти изменения, в конечном итоге, существенно снижают максимальную мощность.

Процесс постепенного износа может длиться до 10 часов (и более), в течение которых мощность двигателя постепенно падает примерно до 75% от максимальной. Износ уже не позволяет получить от двигателя максимальной мощности, ухудшается его запуск, а режимы работы становятся не стабильными. Но для обычных «хоббийных» целей мотор еще вполне пригоден.

Наряду с постепенным, естественным износом деталей накапливается «усталость» металла, прежде всего – в самых нагруженных точках конструкции. Это шейки шатуна, поршневой палец, мотыль коленвала, места резьбовых соединений. Наступает период, во время которого вероятность резкого отказа какой-либо детали двигателя становится непрогнозируемой. Наверное, это как раз то время, когда стоит поменять двигатель, или сделать ему капитальный ремонт с заменой самых изношенных и «уставших» деталей.

Разумеется, существует вероятность отказа двигателя и на более раннем периоде эксплуатации, в том числе и по причине заводского брака, но эта вероятность очень мала, т.к. большинство серийных двигателей выпускается по много лет, технологии производства постоянно усовершенствуются, а на заводах-изготовителях все материалы, детали и комплектующие проходят строгий контроль.

Следует помнить, что ресурс очень сильно зависит не только от материалов, из которых выполнены детали двигателя, и от качества изготовления, но и от режимов эксплуатации, т.к. скорость износа трущихся деталей, при прочих равных условиях, примерно пропорциональна квадрату скорости. Следовательно, ограничение максимальных оборотов двигателя на 25% позволит увеличить ресурс двигателя почти в 2 раза.

Понятно, что меньшим ресурсом обладают высокооборотные двухтактные двигатели, а большим – четырехтактные «тихоходы».

Бытует ошибочное мнение, что спортивные двигатели, тем более, изготовленные не в заводских условиях, а руками самих спортсменов, имеют существенно меньший ресурс. Это далеко не так. Ведь для своих моторов спортсмены высокого класса используют самые передовые технологии, часто еще не внедренные в промышленное производство, и применяют уникальные материалы и сплавы, свойства которых улучшаются и нивелируются годами кропотливых экспериментов. Кроме того, самодельные спортивные моторы, как правило, изготавливаются в основном для моделей тех классов, в которых при ограниченном рабочем объеме требуется получение экстремально-высоких мощностей – для таймерных, скоростных, гоночных и моделей для воздушного боя.

Спортивные двигатели 1.0, 3.5, и 6.5 куб.см, изготовленные МСМК В.Дорошенко, г. Екетеринбург

И в таком жестком режиме мотор должен отработать, по крайней мере, в течение одного летного сезона (чаще – 2-3 года с незначительными реставрационно-профилактическими мероприятиями). К примеру, если учесть, что в среднем каждый спортсмен-боец, постоянно используя одновременно 2-3 мотора «налетывает» на тренировках и соревнованиях ежегодно не менее 30-50 часов (а при круглогодичных тренировках до 100-150 часов и более), становится очевидно, что даже при самых тяжелых эксплуатационных режимах ресурсы самодельных спортивных моторов намного превышают ресурсы массовых промышленных моторов. Именно поэтому нередки случаи, когда самодельный спортивный мотор, после завершения своей «профессиональной карьеры» еще несколько лет активно эксплуатируется начинающими спортсменами, или используется в «хоббийных» целях.

Все права на статьи принадлежат И.В. Карпунину (aka Glider).

Счастлив тот кто не врёт, кто придуманным живёт

Офлайн

#3 Окт. 26, 2012 12:43:00

- CAMELION

-

-

- Юрий

- Из: Планета земля

- Зарегистрирован: 2011-10-12

- Сообщения: 5864

- Репутация:

12

12

- Профиль Отправить e-mail

Статьи для тех кто только в начале самого интересного

Конструктивные особенности двухтактных двигателей

Картеры модельных двигателей изготавливаются литьем в металлические или графитовые кокили. Наиболее качественное литье получается в графитовый кокиль. В один графитовый кокиль можно отлить до нескольких десятков картеров. Металлические кокили гораздо долговечнее, и позволяют отлить до тысячи картеров без заметного ухудшения качества отливок. Для литья применяют алюминиевые сплавы типа АЛ4, АЛ5, АК6 и аналогичные.

После отливки, для снятия внутренних напряжений в металле, заготовку картера термообрабатывают, часто – искусственно старят, и только затем приступают к механической обработке внутренних полостей и посадочных мест. После предварительной расточки картер обычно пескоструят, иногда – анодируют, и только после этого производят финишную расточку линии вала и линии цилиндра. Обработка на пескоструйной установке позволяет примерно на 20-30% увеличить площадь внешней поверхности картера, что положительно сказывается на теплоотдаче, кроме того, пескоструйка позволяет скрыть мелкие дефекты литья и механической обработки и значительно улучшает внешний вид изделия.

Иногда спортивные двигатели изготавливаются с цельнофрезерованным картером.

Мой последний фрезерованный картер для двигателя F2C, который так и не полетел…

Мой последний фрезерованный картер для двигателя F2C, который так и не полетел…

Конструктивно картеры различных двигателей могут отличаться довольно сильно. Как правило, все картеры имеет съемную заднюю крышку, примерно у половины выпускаемых в мире двигателей картеры имеют съемный носок, в котором располагается коленчатый вал. Съемный передний носок может быть изготовлен из того же материала, что и картер, но часто такие носки изготавливают из стали.

Кроме того, верхняя часть картера, в которой находится гильза цилиндра, у некоторых двигателей также бывает отъемная. Материал для изготовления верхней части и задней крышки обычно применяют такой же, как и для отливки самого картера, но некоторые модели двигателей имеют пластмассовую заднюю крышку.

Независимо от того, съемный носок у двигателя или нет, в нем могут быть установлены как подшипники качения, так и подшипники скольжения (бронзовые втулки), в которых вращается коленчатый вал. Втулки применяются в основном на тихоходных двигателях малых кубатур, а также на дешевых массовых двигателях, выпускаемых многими фирмами. Спортивные высокофорсированные двигатели обязательно имеют подшипники качения, чаще – шариковые, иногда – игольчатые или роликовые.

Следующее принципиальное отличие картеров заключается в расположении выпускного и впускного каналов и золотникового механизма. Выпускной канал может быть направлен назад, вбок или вперед. Кроме того, различают переднее и заднее расположение впускного канала с золотниковым механизмом.

В случае переднего расположения впускного канала, роль золотника выполняет полый коленчатый вал двигателя, имеющий специальное окно определенных размеров и формы, через которое и происходит всасывание воздушно-топливной смеси в фазе впуска.

При заднем расположении впускного канала также различают несколько типов золотникового механизма. Это может быть дисковый или цилиндрический золотник, который вращается удлиненным мотылем коленвала или, как иногда делают в простых двигателях небольшого объема, лепестковый клапан.

Плоский дисковый золотник имеет простую конструкцию, надежен, но не всегда может обеспечить требуемую газодинамику, т.к. при такой конструкции впускной канал получается не оптимальной формы и сечения. Лучшие результаты получаются с полым цилиндрическим золотником, который позволяет выполнить впускной канал максимального сечения и оптимальной формы, которая обеспечивает хорошее наполнение картерного объема горючей смесью.

И переднее и заднее расположение впускного канала имеет как достоинства, так и недостатки. Явного преимущества ни тот, ни другой вариант не имеют, и считаются примерно равнозначными.

Иногда на судо- и автомодельных двигателях применяют заднюю крышку со встроенным механическим стартером – «дергалкой».

Коленчатый вал является одной из самых нагруженных деталей двигателя, и поэтому изготавливается из высоколегированных сталей и обязательно термообрабатывается. Часто для улучшения прочностных качеств поверхностный слой коленвала азотируется, науглероживается и даже обрабатывается токами высокой частоты. Типичные марки стали, применяемыми для изготовления коленвалов - 12ХН3А, 18ХНВА, и подобные.

Обычно коленвал изготавливается «как одно целое» из массивной заготовки, но в массовых двигателях крупносерийного производства встречаются и «сборные» коленвалы, у которых щека напрессована на вал «на горячую посадку». Точно также, встречаются и запрессованные мотыли. В том случае, если коленвал предназначен для двигателя с передним впускным каналом, он делается увеличенного диаметра, засверливается со стороны щеки и в нем профрезеровывается отверстие, которое в дальнейшем будет исполнять роль золотникового клапана.

Для динамической балансировки поршневой группы щека коленвала в определенных местах профрезеровывается (облегчается), или же, наоборот, в нее запрессовываются цилиндрические вставыши, изготовленные из тяжелых металлов (вольфрам, молибден).

После предварительной механической обработки коленвала с припуском ~ 0.15 мм заготовка термообрабатывается, и только затем шлифуется «в размер» на круглошлифовальном станке. Особо точно при шлифовке обрабатываются посадочные места под коренной и носовой подшипники, а также цилиндрическая поверхность мотыля, на которую будет одеваться нижняя шейка шатуна.

Опорой коленвала служат подшипники качения или антифрикционные бронзовые втулки, устанавливаемые в носовой части картера. Втулками оснащают недорогие низкооборотные двигатели малых и средних кубатур. Коленвалы мощных серийных и высокооборотных спортивных двигателей “укладывают” в шариковые, реже - в роликовые или игольчатые, подшипники качения.

Подшипники коленвала должны быть рассчитаны на работу на высоких оборотах и при больших радиальных и осевых нагрузках. В модельных двигателях применяют шарикоподшипники легких и сверхлегких серий высоких классов точности. Но часто даже такие стандартные подшипники не могут удовлетворительно работать в жестких условиях высоких нагрузок, повышенной температуры и недостаточного количества смазки. Пример: стандартное топливо для калильных двигателей состоит из 80 % метанола и 20% касторового масла. И если в обычных, не очень нагруженных двигателях пилотажных и хоббийных моделей этого количества масла хватает для нормальной работы стандартных подшипников, то для высокофорсированного двигателя гоночной или скоростной модели, часто “раскрученного” до 35.000-45.000 об/мин, этого количества масла уже явно маловато.В таких моторах приходится использовать специальные подшипники, или делать самодельные насыпные, которые можно изготовить из стандартных. Из стандартного подшипника удаляется сепаратор, протачивается на конус внешняя или внутренняя обойма, и вместо обычных 8 шариков “насыпается” без сепаратора 14 шариков, откалиброванных с точностью не хуже 1(!) микрона. Такой переделанный подшипник выдерживает гораздо большие радиальные и осевые нагрузки, и не перегревается даже при очень низком процентном содержании масла в топливе.

Еще в середине 80-х годов мне приходилось изготавливать и использовать подобные подшипники для двигателей кордовых гоночных моделей, при этом в топливе было всего лишь 8-10% масла! Как известно, двигатели моделей класса F2C являются самыми нагруженными модельными двигателями, т.к. должны работать длительное время (порядка 7 минут в финальной гонке) на очень бедном топливе, и при этом обеспечивать высокую стабильность режима, и легкий запуск “в одно касание” на промежуточных заправках.

Опорная шайба предназначена для точной центровки винта на коленчатом вале. Опорные шайбы могут фиксироваться на коленчатом вале с помощью разрезной конусной втулки, или сегментной шпонки. Глубокие риски на торцевой поверхности этой детали предотвращают “проскальзывание” воздушного винта при заводке двигателя и в рабочем режиме. Иногда вместо этих рисок устанавливают один-два металлических штифта, входящих в отверстия на бобышке воздушного винта.

Шатун также очень нагруженная деталь. Именно шатун передает усилие, развиваемое расширяющимися в цилиндре продуктами сгорания топлива, на кривошип (мотыль) коленвала. При промышленном производстве шатун изготавливается из алюминиевых сплавов методом штамповки. Часто в нижнюю и верхнюю шейки шатуна впрессовываются бронзовые втулки, позволяющие снизить потери на трение и увеличить ресурс этой детали.

Шатун с бронзовыми втулками; Шатун с разрезной шейкой; Шатун с роликовым подшипником в нижней шейке.

Шатуны спортивных двигателей изготавливаются фрезеровкой из дюралюминия (Д16Т) и чаще всего имеют плоскую форму. Обе шейки шатуна (верхняя - под поршневой палец и нижняя - под мотыль коленвала) имеют каналы для подачи масла к трущимся сопряженным поверхностям КШМ. У многоцилиндровых двигателей шатун может иметь разъемную нижнюю шейку.

Поршневой палец – полая цилиндрическая деталь (толстостенная трубка), шарнирно соединяющая шатун и поршень. Изготавливается из таких же сталей, что и коленвал, обязательно термообрабатывается. В поршне палец фиксируется от перемещений стопорными кольцами. Никаких конструктивных особенностей не имеет.

Пара поршень-цилиндр. Пожалуй, что материалы и точность изготовления этих деталей на 80% определяют многие параметры двигателя – от максимальных оборотов и мощности, до продолжительности ресурса.

Цилиндр. В абсолютном большинстве, модельные двигатели имеют съемную гильзу цилиндра. Для изготовления этой детали применяют множество различных материалов: сталь и чугун (черные гильзы), латунь и бронза (цветные гильзы), и даже - алюминиевые сплавы (белые гильзы). В последнее время появились гильзы из металлокерамики. Материал, из которого изготавливается гильза цилиндра, подбирается с учетом многих параметров: износостойкости, возможности нанесения прочного гальванического покрытия, но особенно – по коэффициенту температурного расширения, который должен быть несколько больше, чем коэффициент температурного расширения поршня.

Гильза поршня изготавливается на токарном станке, затем в ней фрезеруются выхлопное и продувочные окна, геометрия которых должна совпадать с геометрией соответствующих каналов в теле картера. Если гильза цветная или белая, после предварительной механической обработки она гальванически покрывается изнутри слоем хрома (черные гильзы тоже иногда хромируют). Процесс хромирования цветной, и тем более – белой гильзы, довольно сложная и трудоемкая операция, требующая соблюдения многих технологических параметров, описание которых можно найти в справочниках по электрогальванике.

Последние операции при изготовлении гильзы любого типа – внутренняя шлифовка, притирка на чугунной конусной скалке и хонингование. Шлифовка и притирка позволяют получить на зеркале гильзы небольшой конус – верхняя часть гильзы должна быть чуть уже нижней. Во-первых, это делается для уменьшения трения, а во-вторых потому, что верхняя часть гильзы при работе нагревается сильнее, и, соответственно, расширяется больше. Нормальный конус в холодном состоянии чуть-чуть «прихватывает» поршень примерно за 2-5 мм от ВМТ (этот размер зависит от кубатуры двигателя, точнее – от хода поршня). Обычно величина конусности равна ~ 0,01-0.015 мм на 10 мм.

Хонингование – операция, при которой на отшлифованное или притертое зеркало цилиндра наносятся тонкие спиральные царапинки – частая мелкая сеточка, которая задерживает на рабочей поверхности гильзы масло, что уменьшает трение, не снижая при этом компрессии.

Поршень модельного двигателя в промышленном производстве изготавливается литьем или штамповкой (ковкой). Материал для поршня выбирается в соответствии с материалом гильзы цилиндра. Обычно это специальные сплавы алюминия с довольно высоким содержанием кремния и других присадок.

Поршни двигателей малых и средних кубатур обычно бывают без колец. В этом случае верхняя часть юбки поршня высотой 2-3 мм имеет заужение специальной геометрии, которое позволяет сохранить нормальное сопряжение с гильзой цилиндра при нагреве в процессе работы.

Поршни двухтактных двигателей объемом более 7-10 куб.см и четырехтактных двигателей часто «окольцовывают» – устанавливают на них 1-2 разрезных компрессионных кольца. Применение колец позволяет несколько снизить требования к точности изготовления пары и к конструкционным материалам для цилиндра и поршня, без заметного ухудшения характеристик двигателя. Кольца бывают плоские и L - образные, изготавливаются они из специальных марок стали или чугуна, и часто хромируются.

Головка цилиндра обычно изготавливается из того же материала, что и картер двигателя. Очень не плохо «работают» головки, выполненные из дюралюминия Д16Т. Конструктивно головки моторов для разных типов моделей отличаются очень сильно. Так, головки, устанавливаемые на двигатель для авиамоделей, могут иметь так кольцевое оребрение на боковой, цилиндрической образующей этой детали, так и плоско-параллельные ребра, расположенные на верхней части головки. Головки цилиндров двигателей для вертолетов и автомоделей обычно имеют увеличенные размеры ребер, что диктуется условиями высокой температурной напряженности режимов работы этих моторов – в отличие от авиамоделей, на автомоделях и вертолетах двигатель не обдувается прямым воздушным потоком от воздушного винта, следовательно, и условия охлаждения там гораздо хуже. Как уже отмечалось, судомодельные двигатели часто охлаждаются проточной забортной водой, поступающей в охлаждающую рубашку под напором набегающего потока. Естественно, у этих двигатели нет ребер охлаждения, но головки цилиндров внутри имеют специальные водяные каналы.

В центральной, нижней части головки, примыкающей к цилиндру, выполняется камера сгорания – полость специальной формы, в которой происходит воспламенение и основное сгорание горючей смеси. Форма камеры сгорания может быть самая различная: конусная, сферическая, «шляпообразная», образованная сегментами двух сфер – большого и маленького радиуса и т.д. Иногда камера сгорания имеет еще одну, дополнительную полость, называемую форкамерой. Форкамеры применяют для факельного воспламенения основного объема сжатой горючей смеси: сначала воспламеняется смесь внутри форкамеры, а затем, расширяясь, этот горящий объем выкидывается в полость основной камеры сгорания, и поджигает одновременно практически весь объем находящейся там горючей смеси. Это позволяет существенно увеличить эффективное давление, а следовательно, и мощность двигателя.

У компрессионных двигателей в головке цилиндра располагается контрпоршень – дополнительный малоподвижный поршень, с помощью которого изменяется степень сжатия (обычно говорят - компрессия) двигателя. Изменение степени сжатия производится вращением регулировочного винта. Закручивание винта проталкивает контрпоршень вниз и увеличивает компрессию, выкручивание винта позволяет контрпоршню подняться вверх, что уменьшает компрессию.

Головка цилиндра четырехтактного двигателя обычно совмещена с клапанной коробкой, в которой устанавливают сами клапана, пружины, толкатели (рокера) и приемную часть толкающей штанги.

У калильных и искровых двигателей в самой высокой точке камеры сгорания располагается спираль калильной свечи, или электроды искровой свечи.

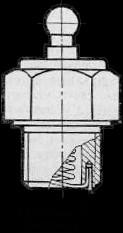

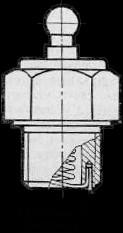

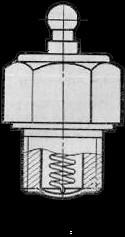

Стандартная калильная свеча и искровая свеча для бензинового двигателя.

Спираль калильной свечи изготавливается из специальных теплоемких сплавов содержащих платину, иридий и родий, которые являются сильными катализаторами. Таким образом, спираль выполняет две функции – нагретая до высокой температуры (600-800° С) она первоначально воспламеняет горючую смесь, и катализирует (способствует) дальнейший процесс ее горения. Тепловой баланс свечи поддерживается за счет теплоты, выделяемой при горении топлива. Калильные свечи (так же, как и искровые) подразделяются на холодные и горячие. Попросту говоря, средняя температура холодной свечи ниже средней температуры горячей. Холодные свечи применяют на форсированных высокооборотных двигателях, работающих, в основном, на максимальных оборотах. Горячие свечи могут работать в широком диапазоне оборотов и при меньших тепловых нагрузках, поэтому именно их обычно применяют на двигателях с радиокарбюраторами. Иногда такие свечи для улучшения теплового режима спирали имеют специальную экранирующую перегородку (дефлектор), частично прикрывающую спираль. На некоторых типах калильных двигателей устанавливается сразу две свечи, что позволяет мотору стабильнее работать на переходных режимах.

Эскизы отечественных калильных свечей КС-2 и КС-10

Разумеется, по тепловому режиму свечи делятся на несколько типов, а не только на «холодные» и «горячие». Конкретное калильное число, обозначающее тип теплового режима свечи указывается в ее наименовании. К сожалению, единого стандарта обозначения свечей нет, и каждый производитель присваивает своей продукции наименования и цифровые обозначения, что называется, «на свой вкус». Конструктивно спираль может быть встроена непосредственно в камеру сгорания головки цилиндра (головка-свеча, впервые примененная на двигателях фирмы Cox или просто вкручиваться в резьбовое отверстие в теле головки цилиндра. Резьба на свечах практически всех производителей имеет размер 1/4“*32 – диаметр четверть дюйма, шаг - 32 нитки на дюйм. Последние годы очень широко используется новый стандарт, предложенный американским производителем Nelson. Нельсоновские свечи имеют нижний конусный торец, обеспечивающий герметичное соединение без применения уплотнительных колец и резьбу 11/32”*32

Большинство калильных свечей рассчитаны на разогрев от источника тока напряжением 1,5-2 вольта, и потребляют ток порядка 3 ампер. Ресурс свечи во многом зависит от режима работы двигателя. На низкооборотных моторах, работающих в спокойных режимах, одна свеча может работать очень долго, если, конечно, ее не перекаливать при заводке мотора. На форсированных высокооборотных спортивных двигателях, имеющих очень тяжелые температурные режимы и высокую степень сжатия, свеча может выйти из строя (высыпаться) от небольшого повышения температуры окружающего воздуха, от изменения влажности воздуха, от изменения состава топлива или малейшего «пережатия» головки, и от множества других причин.

Все права на статьи принадлежат И.В. Карпунину (aka Glider).

Счастлив тот кто не врёт, кто придуманным живёт

Картеры модельных двигателей изготавливаются литьем в металлические или графитовые кокили. Наиболее качественное литье получается в графитовый кокиль. В один графитовый кокиль можно отлить до нескольких десятков картеров. Металлические кокили гораздо долговечнее, и позволяют отлить до тысячи картеров без заметного ухудшения качества отливок. Для литья применяют алюминиевые сплавы типа АЛ4, АЛ5, АК6 и аналогичные.

После отливки, для снятия внутренних напряжений в металле, заготовку картера термообрабатывают, часто – искусственно старят, и только затем приступают к механической обработке внутренних полостей и посадочных мест. После предварительной расточки картер обычно пескоструят, иногда – анодируют, и только после этого производят финишную расточку линии вала и линии цилиндра. Обработка на пескоструйной установке позволяет примерно на 20-30% увеличить площадь внешней поверхности картера, что положительно сказывается на теплоотдаче, кроме того, пескоструйка позволяет скрыть мелкие дефекты литья и механической обработки и значительно улучшает внешний вид изделия.

Иногда спортивные двигатели изготавливаются с цельнофрезерованным картером.

Конструктивно картеры различных двигателей могут отличаться довольно сильно. Как правило, все картеры имеет съемную заднюю крышку, примерно у половины выпускаемых в мире двигателей картеры имеют съемный носок, в котором располагается коленчатый вал. Съемный передний носок может быть изготовлен из того же материала, что и картер, но часто такие носки изготавливают из стали.

Кроме того, верхняя часть картера, в которой находится гильза цилиндра, у некоторых двигателей также бывает отъемная. Материал для изготовления верхней части и задней крышки обычно применяют такой же, как и для отливки самого картера, но некоторые модели двигателей имеют пластмассовую заднюю крышку.

Независимо от того, съемный носок у двигателя или нет, в нем могут быть установлены как подшипники качения, так и подшипники скольжения (бронзовые втулки), в которых вращается коленчатый вал. Втулки применяются в основном на тихоходных двигателях малых кубатур, а также на дешевых массовых двигателях, выпускаемых многими фирмами. Спортивные высокофорсированные двигатели обязательно имеют подшипники качения, чаще – шариковые, иногда – игольчатые или роликовые.

Следующее принципиальное отличие картеров заключается в расположении выпускного и впускного каналов и золотникового механизма. Выпускной канал может быть направлен назад, вбок или вперед. Кроме того, различают переднее и заднее расположение впускного канала с золотниковым механизмом.

В случае переднего расположения впускного канала, роль золотника выполняет полый коленчатый вал двигателя, имеющий специальное окно определенных размеров и формы, через которое и происходит всасывание воздушно-топливной смеси в фазе впуска.

При заднем расположении впускного канала также различают несколько типов золотникового механизма. Это может быть дисковый или цилиндрический золотник, который вращается удлиненным мотылем коленвала или, как иногда делают в простых двигателях небольшого объема, лепестковый клапан.

Плоский дисковый золотник имеет простую конструкцию, надежен, но не всегда может обеспечить требуемую газодинамику, т.к. при такой конструкции впускной канал получается не оптимальной формы и сечения. Лучшие результаты получаются с полым цилиндрическим золотником, который позволяет выполнить впускной канал максимального сечения и оптимальной формы, которая обеспечивает хорошее наполнение картерного объема горючей смесью.

И переднее и заднее расположение впускного канала имеет как достоинства, так и недостатки. Явного преимущества ни тот, ни другой вариант не имеют, и считаются примерно равнозначными.

Иногда на судо- и автомодельных двигателях применяют заднюю крышку со встроенным механическим стартером – «дергалкой».

Коленчатый вал является одной из самых нагруженных деталей двигателя, и поэтому изготавливается из высоколегированных сталей и обязательно термообрабатывается. Часто для улучшения прочностных качеств поверхностный слой коленвала азотируется, науглероживается и даже обрабатывается токами высокой частоты. Типичные марки стали, применяемыми для изготовления коленвалов - 12ХН3А, 18ХНВА, и подобные.

Обычно коленвал изготавливается «как одно целое» из массивной заготовки, но в массовых двигателях крупносерийного производства встречаются и «сборные» коленвалы, у которых щека напрессована на вал «на горячую посадку». Точно также, встречаются и запрессованные мотыли. В том случае, если коленвал предназначен для двигателя с передним впускным каналом, он делается увеличенного диаметра, засверливается со стороны щеки и в нем профрезеровывается отверстие, которое в дальнейшем будет исполнять роль золотникового клапана.

Для динамической балансировки поршневой группы щека коленвала в определенных местах профрезеровывается (облегчается), или же, наоборот, в нее запрессовываются цилиндрические вставыши, изготовленные из тяжелых металлов (вольфрам, молибден).

После предварительной механической обработки коленвала с припуском ~ 0.15 мм заготовка термообрабатывается, и только затем шлифуется «в размер» на круглошлифовальном станке. Особо точно при шлифовке обрабатываются посадочные места под коренной и носовой подшипники, а также цилиндрическая поверхность мотыля, на которую будет одеваться нижняя шейка шатуна.

Опорой коленвала служат подшипники качения или антифрикционные бронзовые втулки, устанавливаемые в носовой части картера. Втулками оснащают недорогие низкооборотные двигатели малых и средних кубатур. Коленвалы мощных серийных и высокооборотных спортивных двигателей “укладывают” в шариковые, реже - в роликовые или игольчатые, подшипники качения.

Подшипники коленвала должны быть рассчитаны на работу на высоких оборотах и при больших радиальных и осевых нагрузках. В модельных двигателях применяют шарикоподшипники легких и сверхлегких серий высоких классов точности. Но часто даже такие стандартные подшипники не могут удовлетворительно работать в жестких условиях высоких нагрузок, повышенной температуры и недостаточного количества смазки. Пример: стандартное топливо для калильных двигателей состоит из 80 % метанола и 20% касторового масла. И если в обычных, не очень нагруженных двигателях пилотажных и хоббийных моделей этого количества масла хватает для нормальной работы стандартных подшипников, то для высокофорсированного двигателя гоночной или скоростной модели, часто “раскрученного” до 35.000-45.000 об/мин, этого количества масла уже явно маловато.В таких моторах приходится использовать специальные подшипники, или делать самодельные насыпные, которые можно изготовить из стандартных. Из стандартного подшипника удаляется сепаратор, протачивается на конус внешняя или внутренняя обойма, и вместо обычных 8 шариков “насыпается” без сепаратора 14 шариков, откалиброванных с точностью не хуже 1(!) микрона. Такой переделанный подшипник выдерживает гораздо большие радиальные и осевые нагрузки, и не перегревается даже при очень низком процентном содержании масла в топливе.

Еще в середине 80-х годов мне приходилось изготавливать и использовать подобные подшипники для двигателей кордовых гоночных моделей, при этом в топливе было всего лишь 8-10% масла! Как известно, двигатели моделей класса F2C являются самыми нагруженными модельными двигателями, т.к. должны работать длительное время (порядка 7 минут в финальной гонке) на очень бедном топливе, и при этом обеспечивать высокую стабильность режима, и легкий запуск “в одно касание” на промежуточных заправках.

Опорная шайба предназначена для точной центровки винта на коленчатом вале. Опорные шайбы могут фиксироваться на коленчатом вале с помощью разрезной конусной втулки, или сегментной шпонки. Глубокие риски на торцевой поверхности этой детали предотвращают “проскальзывание” воздушного винта при заводке двигателя и в рабочем режиме. Иногда вместо этих рисок устанавливают один-два металлических штифта, входящих в отверстия на бобышке воздушного винта.

Шатун также очень нагруженная деталь. Именно шатун передает усилие, развиваемое расширяющимися в цилиндре продуктами сгорания топлива, на кривошип (мотыль) коленвала. При промышленном производстве шатун изготавливается из алюминиевых сплавов методом штамповки. Часто в нижнюю и верхнюю шейки шатуна впрессовываются бронзовые втулки, позволяющие снизить потери на трение и увеличить ресурс этой детали.

Шатун с бронзовыми втулками; Шатун с разрезной шейкой; Шатун с роликовым подшипником в нижней шейке.

Шатуны спортивных двигателей изготавливаются фрезеровкой из дюралюминия (Д16Т) и чаще всего имеют плоскую форму. Обе шейки шатуна (верхняя - под поршневой палец и нижняя - под мотыль коленвала) имеют каналы для подачи масла к трущимся сопряженным поверхностям КШМ. У многоцилиндровых двигателей шатун может иметь разъемную нижнюю шейку.

Поршневой палец – полая цилиндрическая деталь (толстостенная трубка), шарнирно соединяющая шатун и поршень. Изготавливается из таких же сталей, что и коленвал, обязательно термообрабатывается. В поршне палец фиксируется от перемещений стопорными кольцами. Никаких конструктивных особенностей не имеет.

Пара поршень-цилиндр. Пожалуй, что материалы и точность изготовления этих деталей на 80% определяют многие параметры двигателя – от максимальных оборотов и мощности, до продолжительности ресурса.

Цилиндр. В абсолютном большинстве, модельные двигатели имеют съемную гильзу цилиндра. Для изготовления этой детали применяют множество различных материалов: сталь и чугун (черные гильзы), латунь и бронза (цветные гильзы), и даже - алюминиевые сплавы (белые гильзы). В последнее время появились гильзы из металлокерамики. Материал, из которого изготавливается гильза цилиндра, подбирается с учетом многих параметров: износостойкости, возможности нанесения прочного гальванического покрытия, но особенно – по коэффициенту температурного расширения, который должен быть несколько больше, чем коэффициент температурного расширения поршня.

Гильза поршня изготавливается на токарном станке, затем в ней фрезеруются выхлопное и продувочные окна, геометрия которых должна совпадать с геометрией соответствующих каналов в теле картера. Если гильза цветная или белая, после предварительной механической обработки она гальванически покрывается изнутри слоем хрома (черные гильзы тоже иногда хромируют). Процесс хромирования цветной, и тем более – белой гильзы, довольно сложная и трудоемкая операция, требующая соблюдения многих технологических параметров, описание которых можно найти в справочниках по электрогальванике.

Последние операции при изготовлении гильзы любого типа – внутренняя шлифовка, притирка на чугунной конусной скалке и хонингование. Шлифовка и притирка позволяют получить на зеркале гильзы небольшой конус – верхняя часть гильзы должна быть чуть уже нижней. Во-первых, это делается для уменьшения трения, а во-вторых потому, что верхняя часть гильзы при работе нагревается сильнее, и, соответственно, расширяется больше. Нормальный конус в холодном состоянии чуть-чуть «прихватывает» поршень примерно за 2-5 мм от ВМТ (этот размер зависит от кубатуры двигателя, точнее – от хода поршня). Обычно величина конусности равна ~ 0,01-0.015 мм на 10 мм.

Хонингование – операция, при которой на отшлифованное или притертое зеркало цилиндра наносятся тонкие спиральные царапинки – частая мелкая сеточка, которая задерживает на рабочей поверхности гильзы масло, что уменьшает трение, не снижая при этом компрессии.

Поршень модельного двигателя в промышленном производстве изготавливается литьем или штамповкой (ковкой). Материал для поршня выбирается в соответствии с материалом гильзы цилиндра. Обычно это специальные сплавы алюминия с довольно высоким содержанием кремния и других присадок.

Поршни двигателей малых и средних кубатур обычно бывают без колец. В этом случае верхняя часть юбки поршня высотой 2-3 мм имеет заужение специальной геометрии, которое позволяет сохранить нормальное сопряжение с гильзой цилиндра при нагреве в процессе работы.

Поршни двухтактных двигателей объемом более 7-10 куб.см и четырехтактных двигателей часто «окольцовывают» – устанавливают на них 1-2 разрезных компрессионных кольца. Применение колец позволяет несколько снизить требования к точности изготовления пары и к конструкционным материалам для цилиндра и поршня, без заметного ухудшения характеристик двигателя. Кольца бывают плоские и L - образные, изготавливаются они из специальных марок стали или чугуна, и часто хромируются.

Головка цилиндра обычно изготавливается из того же материала, что и картер двигателя. Очень не плохо «работают» головки, выполненные из дюралюминия Д16Т. Конструктивно головки моторов для разных типов моделей отличаются очень сильно. Так, головки, устанавливаемые на двигатель для авиамоделей, могут иметь так кольцевое оребрение на боковой, цилиндрической образующей этой детали, так и плоско-параллельные ребра, расположенные на верхней части головки. Головки цилиндров двигателей для вертолетов и автомоделей обычно имеют увеличенные размеры ребер, что диктуется условиями высокой температурной напряженности режимов работы этих моторов – в отличие от авиамоделей, на автомоделях и вертолетах двигатель не обдувается прямым воздушным потоком от воздушного винта, следовательно, и условия охлаждения там гораздо хуже. Как уже отмечалось, судомодельные двигатели часто охлаждаются проточной забортной водой, поступающей в охлаждающую рубашку под напором набегающего потока. Естественно, у этих двигатели нет ребер охлаждения, но головки цилиндров внутри имеют специальные водяные каналы.